Pneumatik, berasal dari kata Yunani yang mengacu pada udara atau angin. Ini adalah prinsip dasar dari apa yang kita kenal sebagai teknologi pneumatik – teknologi yang menggunakan udara yang dimampatkan sebagai sumber tenaga. Sebuah sistem yang mengandalkan tenaga yang disimpan dalam bentuk udara yang dimampatkan, dan kemudian memanfaatkannya untuk menghasilkan suatu kerja, dikenal sebagai sistem pneumatik.

Sejarah dan Evolusi Teknologi Pneumatik

Sejak ditemukannya prinsip pemampatan udara, manusia telah mencoba memanfaatkan kekuatannya untuk berbagai keperluan. Dari alat sederhana seperti pompa udara hingga mesin-mesin industri canggih, penggunaan udara bertekanan telah menjadi bagian integral dari perkembangan teknologi.

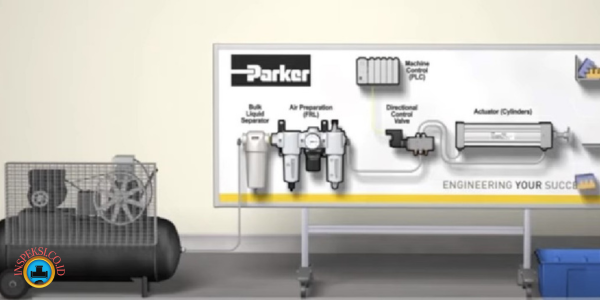

Cara Kerja Sistem Pneumatik

Pneumatik, dalam aplikasinya, sering digunakan dalam sistem otomatisasi. Cara kerjanya adalah dengan memampatkan udara menggunakan kompresor. Udara yang dimampatkan ini kemudian disimpan dalam tangki penyimpanan. Saat diperlukan, udara ini dilepaskan melalui katup atau pengatur lainnya untuk menggerakkan peralatan mekanik.

Dengan adanya udara bertekanan ini, peralatan pneumatik dapat menghasilkan berbagai jenis gerakan – seperti gerakan maju-mundur, naik-turun, berputar, dan lain sebagainya. Kelebihan dari sistem pneumatik adalah kemampuannya untuk memberikan tenaga yang konsisten dan dapat diandalkan, serta kesederhanaan dalam perawatan.

Keunggulan Sistem Pneumatik

Salah satu alasan utama popularitas sistem pneumatik adalah kemampuannya untuk bekerja dengan efisien di lingkungan yang beragam. Tidak hanya tahan terhadap perubahan suhu, sistem pneumatik juga aman untuk digunakan di lingkungan yang berisiko ledakan karena tidak menggunakan bahan bakar yang mudah terbakar.

Dalam dunia industri, aplikasi pneumatik terus berkembang dan berinovasi, menciptakan solusi otomatisasi yang lebih canggih dan efisien. Seiring dengan perkembangan teknologi, kita bisa mengharapkan bahwa pneumatik akan terus memainkan peran penting dalam industri di masa depan.

Komponen-Komponen Utama dalam Sistem Pneumatik

Sistem pneumatik berfungsi dengan menggabungkan beberapa komponen untuk menghasilkan tenaga dari udara yang dimampatkan. Berikut adalah beberapa komponen utama yang ditemukan dalam sistem pneumatik:

Kompresor Udara

Ini adalah jantung dari sistem pneumatik. Kompresor bekerja dengan memampatkan udara dari atmosfer dan meningkatkan tekanannya. Udara bertekanan kemudian disimpan dalam tangki penyimpanan untuk digunakan dalam aplikasi lain.

Kompresor udara memegang peran sentral dalam sistem pneumatik, menjadi sumber utama penyediaan udara bertekanan yang menggerakkan seluruh sistem. Berikut detail lebih lanjut tentang peran dan mekanisme kompresor udara dalam konteks sistem pneumatik:

- Peran dalam Sistem Pneumatik:

- Sumber Tenaga: Kompresor udara mengkonversi tenaga mekanik menjadi udara bertekanan yang menjadi sumber tenaga bagi peralatan pneumatik.

- Penyedia Tekanan Konstan: Untuk sistem pneumatik berfungsi dengan efektif, tekanan udara harus konsisten. Kompresor memastikan pasokan udara bertekanan konstan untuk seluruh sistem.

- Bagaimana Kompresor Bekerja:

- Kompresor menarik udara dari atmosfer dan memampatkannya di dalam ruang tertutup.

- Proses pemampatan ini meningkatkan tekanan udara sambil menurunkan volumenya.

- Udara bertekanan kemudian dialirkan ke sistem pneumatik melalui jaringan pipa atau selang.

- Jenis-jenis Kompresor Udara dalam Sistem Pneumatik:

- Kompresor Piston (Reciprocating): Memiliki silinder dan piston yang bergerak maju-mundur. Saat piston bergerak ke bawah, udara ditarik ke dalam silinder. Saat piston bergerak ke atas, udara dimampatkan dan disalurkan ke sistem.

- Kompresor Screw (Rotary Screw): Terdiri dari dua sekrup berputar yang saling bertautan untuk memampatkan udara di antara mereka.

- Kompresor Scroll: Mempertemukan dua spiral, di mana salah satunya bergerak, memampatkan udara di antara spiral-spiral tersebut.

- Kapasitas dan Spesifikasi:

- Volume: Dinyatakan dalam CFM (Cubic Feet per Minute) atau liter per menit, mengindikasikan seberapa banyak udara yang dapat dimampatkan dalam satu menit.

- Tekanan: Dinyatakan dalam PSI (Pound per Square Inch) atau Bar, mengindikasikan tekanan maksimum yang dapat dihasilkan.

- Daya: Kompresor memerlukan sumber daya untuk beroperasi, biasanya listrik atau mesin pembakaran dalam.

- Efisiensi dan Pemeliharaan:

- Kompresor udara memerlukan pemeliharaan rutin untuk menjaga efisiensinya.

- Beberapa komponen yang memerlukan perhatian khusus termasuk filter udara, pelumas, dan segel.

- Kompresor juga memerlukan sistem pendinginan, karena pemampatan udara menghasilkan panas.

- Aplikasi dalam Sistem Pneumatik:

- Kompresor udara memampatkan udara yang kemudian digunakan untuk menggerakkan aktuator pneumatik seperti silinder, menjalankan alat-alat, atau bahkan untuk proses-proses seperti pembersihan dan pengeringan.

Filter, Regulator, dan Lubricator (FRL) dalam Sistem Pneumatik

Dalam sistem pneumatik, untuk memastikan kinerja yang optimal dan menjaga peralatan dari kerusakan, udara bertekanan yang digunakan perlu diproses sebelum mencapai aktuator atau alat lainnya. Komponen FRL memainkan peran krusial dalam hal ini. Berikut adalah ulasan mendetail tentang masing-masing bagian dari FRL:

- Filter:

- Fungsi Utama: Filter berfungsi untuk menghilangkan partikel kotoran, debu, dan kelembaban dari udara yang dimampatkan.

- Manfaat: Menjaga komponen pneumatik dari kerusakan, keausan, dan kotoran. Dengan udara yang bersih, kinerja sistem akan lebih optimal dan risiko kerusakan dapat diminimalkan.

- Pemeliharaan: Filter perlu dibersihkan atau diganti secara rutin, tergantung pada seberapa kotor lingkungan operasi dan seberapa sering sistem digunakan.

- Regulator:

- Fungsi Utama: Regulator memastikan bahwa tekanan udara yang dikeluarkan sesuai dengan kebutuhan peralatan. Ini dilakukan dengan mengurangi tekanan dari sumber ke level yang diinginkan.

- Manfaat: Mencegah kerusakan peralatan akibat tekanan berlebih. Dengan tekanan yang stabil dan sesuai, aktuator dan alat pneumatik lainnya dapat beroperasi dengan efisien dan aman.

- Pengaturan: Banyak regulator dilengkapi dengan gauge yang menunjukkan tekanan keluaran, memungkinkan pengguna untuk mengatur tekanan sesuai kebutuhan.

- Lubricator:

- Fungsi Utama: Menambahkan pelumas ke udara yang dimampatkan untuk memastikan bahwa komponen-komponen pneumatik beroperasi dengan lancar dan minim gesekan.

- Manfaat: Memperpanjang umur komponen dengan mengurangi gesekan dan keausan. Pelumasan yang baik juga mengurangi risiko kerusakan karena gesekan.

- Pemakaian: Tidak semua aplikasi pneumatik memerlukan lubricator. Beberapa aktuator modern dirancang untuk beroperasi tanpa pelumasan tambahan. Namun, untuk sistem yang memerlukan pelumasan, jenis dan jumlah pelumas yang tepat sangat penting.

Tangki Penyimpanan

Setelah udara dimampatkan oleh kompresor, udara tersebut disimpan di dalam tangki penyimpanan. Tangki ini bertindak sebagai buffer dan memastikan bahwa tekanan udara tetap konstan saat dilepaskan.

Tangki penyimpanan, sering disebut juga sebagai receiver tank atau hanya tangki udara, adalah elemen kritis dalam banyak sistem pneumatik. Fungsinya tidak hanya sebagai tempat penyimpanan, tetapi juga memiliki peran penting dalam memastikan sistem berfungsi dengan optimal. Berikut adalah gambaran mendalam tentang tangki penyimpanan dalam konteks pneumatik:

- Fungsi Tangki Penyimpanan:

- Penyimpanan Udara Bertekanan: Tangki menyediakan cadangan udara bertekanan yang siap digunakan saat dibutuhkan.

- Pemisahan Kondensat: Saat udara bertekanan didinginkan dalam tangki, kelembaban akan berkondensasi dan dapat dengan mudah dipisahkan.

- Stabilisasi Tekanan: Dengan menyimpan volume udara yang besar, tangki membantu dalam mengurangi fluktuasi tekanan yang mungkin terjadi karena siklus on/off dari kompresor.

- Jenis-Jenis Tangki Penyimpanan:

- Tangki Vertikal: Hemat ruang dan cocok untuk instalasi dengan keterbatasan ruang horizontal.

- Tangki Horizontal: Biasanya memiliki kapasitas yang lebih besar dan ideal untuk aplikasi industri besar.

- Material dan Konstruksi:

- Baja Karbon: Paling umum digunakan karena kekuatannya.

- Stainless Steel: Cocok untuk aplikasi yang memerlukan resistensi terhadap korosi.

- Pelapisan Internal: Banyak tangki memiliki pelapisan internal untuk mencegah korosi.

- Keamanan dan Pemeliharaan:

- Pengecekan Rutin: Penting untuk memeriksa potensi kerusakan, korosi, atau tanda-tanda keausan.

- Pelilisan: Menggunakan katup pelepas untuk mengeluarkan kelembaban dan kondensat yang mungkin terkumpul di dasar tangki.

- Tekanan Maksimum: Setiap tangki memiliki tekanan kerja maksimum yang harus selalu diperhatikan untuk mencegah kegagalan struktural.

- Pertimbangan Pemilihan:

- Kapasitas: Pilih tangki dengan kapasitas yang sesuai dengan kebutuhan sistem.

- Ukuran: Pertimbangkan ruang yang tersedia untuk instalasi.

- Tekanan Maksimum: Harus sesuai atau melebihi tekanan maksimum yang diharapkan dari kompresor.

Katup Pengaturan

Katup-katup ini digunakan untuk mengontrol aliran udara yang dimampatkan ke peralatan pneumatik. Ada berbagai jenis katup, seperti katup solenoid, katup manual, dan katup kontrol tekanan.

Solenoid Valve dalam Sistem Pneumatik

Solenoid valve adalah komponen krusial dalam banyak aplikasi pneumatik. Ini adalah perangkat yang menggabungkan prinsip kerja elektromekanik dengan kontrol aliran udara. Mari kita telusuri lebih lanjut mengenai solenoid valve dan kegunaannya dalam sistem pneumatik:

- Apa Itu Solenoid Valve:

- Komponen Utama: Terdiri dari solenoid (kumparan listrik) dan valve (katup).

- Prinsip Kerja: Ketika arus listrik melalui solenoid, ia menghasilkan medan magnetik yang mempengaruhi posisi katup, memungkinkannya untuk membuka atau menutup.

- Jenis-Jenis Solenoid Valve:

- Direct Acting: Solenoid langsung mengontrol katup. Tidak memerlukan tekanan diferensial untuk bekerja.

- Pilot Operated: Menggunakan tekanan udara untuk membantu pergerakan katup. Solenoid mengendalikan pilot valve, yang pada gilirannya mengendalikan katup utama.

- 2/2 Way, 3/2 Way, 5/2 Way, dll: Angka menunjukkan jumlah port dan posisi katup. Misalnya, 2/2 Way memiliki dua port dan dua posisi (terbuka atau tertutup).

- Aplikasi Solenoid Valve:

- Kontrol Aliran: Mengatur kapan dan di mana udara bertekanan dialirkan, memungkinkan kontrol presisi atas peralatan pneumatik seperti aktuator.

- Keselamatan: Dapat dengan cepat memutus aliran udara dalam kasus darurat atau kondisi abnormal.

- Automasi: Dikombinasikan dengan sistem kontrol otomatis untuk mengatur operasi mesin atau peralatan berdasarkan input sensor atau perintah pemrograman.

- Keuntungan Menggunakan Solenoid Valve:

- Respon Cepat: Kemampuan untuk beralih dengan cepat antara posisi terbuka dan tertutup.

- Kontrol Presisi: Memberikan kontrol presisi atas aliran udara, sesuai dengan kebutuhan aplikasi.

- Efisiensi: Memaksimalkan penggunaan udara bertekanan, mengurangi pemborosan dan meningkatkan efisiensi sistem.

- Pemeliharaan dan Masalah Umum:

- Ketidaksesuaian Coil: Menggunakan coil dengan spesifikasi tegangan yang salah dapat menyebabkan solenoid terbakar.

- Kotoran: Partikel atau kotoran yang terjebak dapat menghambat operasi katup.

- Pemeliharaan: Secara berkala periksa dan bersihkan solenoid valve, ganti bagian yang aus atau rusak.

Silinder Pneumatik

Ini adalah perangkat aktuator dalam sistem pneumatik. Silinder pneumatik merubah energi udara bertekanan menjadi gerakan mekanik, baik itu linear atau rotasi.

Penghubung dan Pipa

Digunakan untuk menghubungkan berbagai komponen dalam sistem dan mengalirkan udara bertekanan dari satu bagian ke bagian lainnya.

Sensor dan Kontroler

Dalam sistem pneumatik yang canggih, sensor digunakan untuk memonitor operasi, seperti tekanan udara atau posisi silinder. Kontroler atau PLC dapat digunakan untuk otomatisasi dan pengendalian proses berdasarkan data dari sensor.

Pelumas

Banyak sistem pneumatik memerlukan pelumas untuk memastikan operasi yang lancar dan mencegah keausan prematur.

Kesimpulan

Sistem pneumatik, yang berfokus pada penggunaan udara yang dimampatkan untuk menghasilkan kerja mekanik, telah menjadi tulang punggung banyak industri dan aplikasi teknik. Fitur utamanya termasuk keandalan, efisiensi, dan kemampuan untuk memberikan kontrol presisi dalam berbagai kondisi operasi.

- Efisiensi dan Keandalan: Melalui komponen-komponen seperti kompresor, solenoid valve, FRL, dan tangki penyimpanan, sistem pneumatik dapat mengoperasikan alat dan mesin dengan efisiensi tinggi dan dengan risiko kerusakan minimal.

- Kontrol Presisi: Dengan solenoid valve dan regulator, pengguna dapat mengontrol aliran dan tekanan udara dengan presisi, memungkinkan operasi yang akurat dan konsisten.

- Keamanan: Sistem pneumatik, ketika dirancang dan dikelola dengan benar, menawarkan level keamanan yang tinggi, khususnya jika dibandingkan dengan sistem-sistem yang menggunakan fluida mudah terbakar atau berbahaya.

- Kemudahan Pemeliharaan: Banyak komponen pneumatik dirancang untuk pemeliharaan yang mudah dan cepat, meminimalkan downtime dan meningkatkan produktivitas.

- Aplikasi Luas: Mulai dari otomasi industri hingga alat medis, aplikasi sistem pneumatik ada di mana-mana, menegaskan keberlanjutannya sebagai teknologi yang vital.

Secara keseluruhan, sistem pneumatik memberikan solusi yang efisien, andal, dan ekonomis untuk banyak kebutuhan teknik. Dengan pemahaman yang mendalam tentang komponennya dan pemeliharaan yang tepat, sistem ini dapat memberikan kinerja yang optimal selama bertahun-tahun.